La construction moderne privilégie de plus en plus les solutions hybrides capables d’allier résistance mécanique et légèreté structurelle. Le plancher collaborant répond précisément à cette exigence en combinant les propriétés complémentaires de l’acier et du béton. Cette technique constructive innovante transforme radicalement l’approche traditionnelle des planchers, en offrant des performances optimisées pour les bâtiments industriels, tertiaires et résidentiels contemporains.

Cette solution mixte s’impose progressivement comme une référence dans les projets nécessitant de grandes portées et une mise en œuvre rapide, tout en garantissant une solidité durable.

Le plancher collaborant, une solution mixte acier-béton pour optimiser les performances structurelles

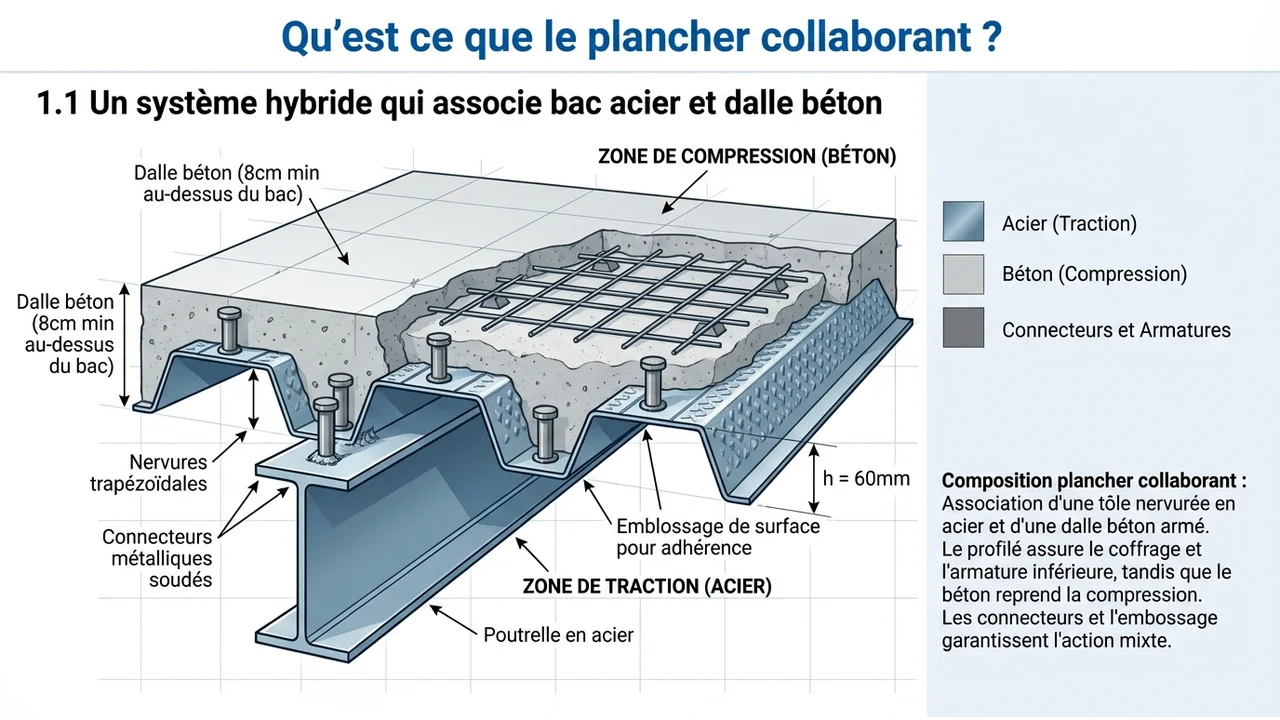

Un système hybride qui associe bac acier et dalle béton

Le plancher collaborant, également désigné comme plancher mixte acier-béton, repose sur l’association ingénieuse d’une tôle nervurée en acier galvanisé et d’une dalle de béton armé. La tôle profilée, généralement d’une épaisseur comprise entre 0,75 et 1,25 mm, remplit simultanément plusieurs fonctions essentielles au sein de la structure. Elle sert de coffrage permanent pendant la phase de coulage, d’armature positive résistant aux forces de traction, et participe activement à la résistance finale de l’ensemble.

Cette tôle présente des nervures trapézoïdales ou ondulées dont la géométrie spécifique favorise l’accrochage mécanique avec le béton. Un traitement d’embossage améliore encore cette adhérence, créant des points d’ancrage microscopiques entre les deux matériaux. Le béton armé, coulé sur une épaisseur minimale de 8 cm au-dessus du bac, complète le dispositif en apportant ses qualités de résistance à la compression.

Le principe de collaboration entre les deux matériaux

La performance exceptionnelle du système repose sur une répartition optimisée des contraintes mécaniques. Le béton travaille principalement en compression dans la partie supérieure du plancher, tandis que l’acier supporte les efforts de traction et de flexion dans la zone inférieure. Cette complémentarité permet d’exploiter au maximum les caractéristiques intrinsèques de chaque matériau.

L’interaction entre la tôle profilée et le béton s’effectue par liaison mécanique grâce aux nervures et à l’embossage de surface. Des connecteurs métalliques, comme des goujons soudés, renforcent parfois cette connexion dans les zones soumises à des sollicitations importantes. Les treillis soudés, obligatoirement intégrés au béton avec une section représentant 0,4 % de l’aire de section, assurent la cohésion d’ensemble et limitent la fissuration superficielle.

Les caractéristiques techniques et dimensions standards

Les composants du plancher collaborant répondent à des spécifications techniques précises. La hauteur de nervure standard atteint généralement 60 mm, dimension couramment adoptée pour les produits comme le Cofraplus 60+. La largeur utile du bac varie selon le nombre d’ondes : 828 mm pour quatre ondes ou 1035 mm pour cinq ondes.

Le revêtement anticorrosion de type ZMevolution protège l’acier galvanisé contre les agressions environnementales. L’épaisseur totale du plancher oscille habituellement entre 10 et 15 cm, dont au moins 8 cm de béton au-dessus des nervures. Les treillis soudés employés correspondent typiquement aux références ST25C ou ST40C, disposés en mailles carrées pour une répartition homogène des contraintes.

| Composant | Caractéristique | Valeur |

|---|---|---|

| Tôle acier | Épaisseur | 0,75 à 1,25 mm |

| Nervures | Hauteur standard | 60 mm |

| Largeur utile | Configuration 4 ondes | 828 mm |

| Largeur utile | Configuration 5 ondes | 1035 mm |

| Béton | Épaisseur minimale | 8 cm au-dessus du bac |

| Masse surfacique acier | Fourchette | 5,4 à 19,38 kg/m² |

Les différentes portées possibles selon le mode de mise en œuvre

La capacité de franchissement du plancher collaborant varie considérablement selon les conditions d’étaiement. Sans étaiement provisoire, les portées atteignent jusqu’à 3,40 m pour des produits comme le Cofraplus 60+. Cette configuration simplifie la mise en œuvre sur les chantiers disposant d’un espacement structurel réduit.

L’utilisation d’étais temporaires autorise des portées nettement supérieures, pouvant aller jusqu’à 6,50 m. Les notes de calcul fournies par les fabricants précisent le nombre de files d’étais nécessaires en fonction des charges prévues et de la géométrie du projet. La flèche admissible respecte des critères stricts : L/500 pour les portées inférieures à 7 m lorsqu’un revêtement fragile sera posé, ou L/350 dans les autres configurations.

Les avantages et limites du plancher collaborant pour vos projets de construction

Des atouts majeurs en termes de légèreté et de rapidité de pose

Le plancher mixte acier-béton réduit le poids propre de la structure de 30 % par rapport à une dalle préfabriquée traditionnelle. Cette diminution substantielle de la masse allège l’ensemble de l’ossature porteuse, permettant d’optimiser les dimensions des poutres et poteaux. L’impact se répercute directement sur les fondations, dont le dimensionnement peut être reconsidéré à la baisse.

La pose s’effectue rapidement grâce à des éléments manipulables manuellement, sans nécessiter d’équipements de levage lourds. Les équipes de chantier fixent les bacs directement sur les poutres ou murs porteurs à l’aide de vis foreuses, avec un simple chevauchement entre panneaux. Cette simplicité d’installation réduit considérablement les coûts de main-d’œuvre et raccourcit les délais d’exécution. La compatibilité avec tous types de revêtements de sol et l’intégration aisée de systèmes de chauffage au sol élargissent encore le champ d’application.

Une solution économique pour les grandes portées

La capacité à franchir de grandes distances sans appuis intermédiaires constitue un avantage économique majeur. Les architectes disposent d’une liberté accrue dans la conception des espaces, en minimisant le nombre de poteaux et en créant des plateaux libres de toute contrainte structurelle. Cette flexibilité s’avère particulièrement précieuse dans les bâtiments tertiaires et commerciaux où l’aménagement intérieur évolue fréquemment.

La réduction des éléments porteurs verticaux engendre des économies substantielles sur la structure globale. L’inertie thermique naturelle du béton contribue à la performance énergétique du bâtiment, en régulant naturellement les variations de température. La résistance au feu atteint 60 à 120 minutes selon l’épaisseur de béton retenue, offrant une sécurité passive conforme aux exigences réglementaires.

Les inconvénients à anticiper avant de choisir cette solution

La fissuration superficielle du béton représente une problématique connue, bien que maîtrisée par l’application rigoureuse des nouvelles recommandations professionnelles. Le respect scrupuleux des épaisseurs de béton, l’emploi de cales appropriées et le dimensionnement correct des treillis soudés limitent fortement ce phénomène. Un temps de séchage d’environ un mois s’impose avant l’application des charges ultimes, ralentissant potentiellement le planning de construction.

Les performances acoustiques et thermiques natives demeurent modestes, nécessitant fréquemment l’ajout d’isolants complémentaires. L’isolation acoustique mesurée atteint 46 à 53 dB selon les certifications CSTB, ce qui peut s’avérer insuffisant pour certaines applications résidentielles exigeantes. L’empreinte environnementale de l’acier et du béton, matériaux énergivores à la fabrication, constitue également un point de vigilance dans les projets soumis à des critères écologiques stricts.

Comparaison avec les autres types de planchers du marché

Face aux solutions concurrentes, le plancher collaborant se distingue par son rapport performance-poids avantageux. Le système poutrelles-hourdis, largement répandu dans l’habitat collectif jusqu’à R+2, offre des portées comparables de 4 à 8 m avec un coût généralement inférieur. Toutefois, sa masse surfacique supérieure pénalise les structures hautes.

La dalle pleine en béton armé, solution traditionnelle par excellence, supporte des charges très élevées sur des portées de 5 à 7 m mais accroît considérablement le poids global du bâtiment. Son coût de mise en œuvre reste compétitif pour les petites surfaces, mais la nécessité d’un coffrage temporaire complexe augmente les délais d’exécution.

| Type de plancher | Portée maximale | Poids relatif | Vitesse de pose | Application privilégiée |

|---|---|---|---|---|

| Plancher collaborant | 6 à 8 m | Léger | Rapide | Industriel, tertiaire, commercial |

| Poutrelles-hourdis | 4 à 8 m | Moyen | Moyenne | Habitat jusqu’à R+2 |

| Dalle pleine béton | 5 à 7 m | Lourd | Lente | Charges très élevées |

| Prédalles | 5 à 9 m | Moyen | Rapide | Logements collectifs |

Mise en œuvre, normes et budget à prévoir pour un plancher collaborant

Les étapes clés de l’installation sur chantier

La séquence de mise en œuvre débute par la pose des bacs acier sur les éléments porteurs horizontaux. Les ouvriers positionnent les tôles profilées perpendiculairement aux poutres métalliques ou murs porteurs, en veillant à respecter les chevauchements prescrits entre panneaux adjacents. La fixation s’effectue par vissage à l’aide de vis foreuses auto-taraudeuses qui traversent la tôle et s’ancrent dans le support.

L’installation du coffrage périphérique précède la mise en place des treillis soudés, disposés sur des cales plastiques garantissant l’enrobage minimal du béton. Les étais provisoires, dont le nombre et la position dérivent directement de la note de calcul du fabricant, sont positionnés sous les nervures avant le coulage. Le béton frais est ensuite déversé et taloché pour obtenir une surface plane et régulière.

Plusieurs précautions techniques encadrent cette phase de coulage :

- La répartition homogène du béton dans toutes les nervures pour éviter les points de faiblesse

- Le respect de la consistance du béton pour faciliter la pénétration entre les nervures

- Le talochage soigné de la surface supérieure pour préparer la pose des revêtements

- La protection contre la dessiccation rapide durant la phase de prise

Le démontage des étaiements intervient uniquement après que le béton a atteint sa résistance de calcul, généralement après plusieurs jours selon les conditions climatiques. L’application des charges d’exploitation complètes nécessite un délai d’attente d’environ un mois.

Le cadre réglementaire et les normes en vigueur

La conception des planchers collaborants obéit aux prescriptions de l’Eurocode 4, norme européenne dédiée aux structures mixtes acier-béton. Les Recommandations professionnelles publiées en juillet 2020, devenues applicables en avril 2022, remplacent le CPT 3730_V2 et introduisent une rigueur accrue dans le dimensionnement. Ces textes précisent notamment les critères de flèche, les dispositions constructives minimales et les hypothèses de calcul admissibles.

La phase d’exécution relève du NF DTU 23-1 concernant les travaux de béton armé, complété par les homologations CSTB spécifiques à chaque modèle de bac acier. Le fabricant fournit systématiquement une note de calcul détaillée comprenant les hypothèses de charges, les flèches prévisibles dans le sens porteur et perpendiculaire, ainsi que le plan d’étaiement provisoire.

Selon une étude menée par la Fédération Française du Bâtiment, l’application de ces nouvelles recommandations a permis de réduire de manière significative les sinistres liés à la fissuration excessive, problématique récurrente avant 2020. Les professionnels disposent désormais d’un cadre normatif plus précis pour garantir la durabilité des ouvrages.

Les coûts au m² selon les configurations

Le budget nécessaire pour réaliser un plancher collaborant varie considérablement selon l’épaisseur retenue, la qualité des matériaux et la complexité géométrique du projet. Les tarifs moyens observés en France pour 2024-2025 s’échelonnent de 60 à 200 € par mètre carré hors taxes, fourniture et pose comprises.

Une configuration standard avec tôle de 0,75 mm et épaisseur totale de 10 cm se situe dans une fourchette de 83 à 108 € le m². L’acquisition du bac acier seul, par exemple un modèle PCB 60, représente environ 20 à 40 € par mètre carré selon les dimensions commandées et les quantités. Les projets intégrant des poutres métalliques porteuses et une épaisseur de béton supérieure atteignent 150 à 200 € le m².

Plusieurs facteurs influencent directement l’enveloppe budgétaire :

- La hauteur de nervure et l’épaisseur de tôle spécifiées

- La portée libre entre appuis et le nombre d’étais requis

- La qualité du revêtement anticorrosion appliqué

- Les contraintes d’accès au chantier et la disponibilité de main-d’œuvre qualifiée

- Les exigences particulières en matière d’isolation acoustique ou thermique

Une seconde analyse comparative réalisée par des bureaux d’études spécialisés montre que le surcoût initial par rapport à un plancher poutrelles-hourdis se compense généralement par les économies structurelles réalisées sur l’ossature porteuse, particulièrement pour les bâtiments de grande hauteur.

Les domaines d’application privilégiés

Les bâtiments industriels représentent historiquement le secteur d’application principal du plancher mixte acier-béton. Les entrepôts, ateliers de production et plateformes logistiques bénéficient pleinement de la capacité à franchir de grandes portées tout en supportant des charges d’exploitation élevées. La rapidité de mise en œuvre minimise les interruptions d’activité lors d’extensions ou de surélévations.

Le secteur tertiaire adopte massivement cette solution pour les immeubles de bureaux, centres commerciaux et équipements collectifs. La souplesse architecturale offerte par l’absence de poteaux intermédiaires favorise l’évolutivité des aménagements intérieurs. Les parkings en superstructure exploitent également cette technologie pour optimiser le nombre de niveaux sans alourdir excessivement les fondations.

L’habitat collectif neuf et les opérations de rénovation lourde intègrent progressivement le plancher collaborant, notamment pour les surélévations de bâtiments existants où la limitation du poids s’impose comme une contrainte majeure. Les promoteurs apprécient la réduction des délais de construction et la flexibilité dans la conception des appartements. Les maisons individuelles demeurent un marché marginal, où les solutions traditionnelles conservent leur prédominance économique pour des portées généralement modestes.